Korzystając z programów CAD jesteśmy w stanie wydajnie i szybko przygotować model 3D. Co jednak zrobić, aby taki model z sukcesem wydrukować na drukarce 3D? O czym pamiętać wykonując projekt? Z jakich programów skorzystać? O tych kwestiach w tym poradniku!

W pierwszej kolejności musimy wybrać odpowiedni program do modelowania 3D. Jeśli znasz się już na modelowaniu 3D to możesz przejść do kolejnych punktów.

1. Jaki program do modelowana 3D wybrać?

Wybór programu do modelowania 3D warto uzależnić od rodzaju modelu, który będziemy wykonywać. Jeśli są to modele:

- inżynierskie, gdzie ważne są wymiary i kąty to warto zastanowić się nad wyborem programu CAD takiego jak Fusion 360 czy Inventor,

- “organiczne” takie jak figurki, to warto wziąć pod uwagę taki program jak Blender.

W tym artykule będziemy zajmować się modelami inżynierskimi. Pośród programów CAD znajdziesz opcje płatne i bezpłatne.

Obecnie jednym z najbardziej popularnych bezpłatnych programów jest Fusion 360. Program jest mniej rozbudowany niż Inventor czy Solidworks, ale za to krzywa nauki Fusion’a nie jest aż tak stroma jak w przypadku “większych braci”. Mimo to daje ogromne możliwości projektowe bez wydawania ani grosza na licencję (personalną, do użytku hobbystycznego). Modelowania w Fusion 360 oraz pod druk 3D możesz nauczyć się korzystając z naszego kursu tutaj: Kliknij tu.

Inventor to wydatek obecnie kilkunastu tysięcy złotych na rok. Inne alternatywy programów bezpłatnych to np. FreeCAD czy DesignSpark Mechanical.

2. Pamiętaj o ograniczeniach druku 3D

W tym artykule skupiamy się na druku 3D w technologii FFF lub FDM, w której używamy termoplastów takich jak PLA, ABS czy PETG. Z tego powodu musimy pamiętać, że:

- niczym niepodparta warstwa niesionego gorącego plastiku opadnie pod wpływem grawitacji

- drukarka 3D ma swoje parametry fizyczne jak np. obszar roboczy

- wydruk powstaje warstwa po warstwie. Im wyższa wysokość warstwy tym ściana jest mniej “gładka”… i na odwrót.

3. Przestrzegaj zasad modelowania 3D pod druk 3D

Teraz przechodzimy do podstawowych zasad, które pozwolą uniknąć problemów z wydrukiem, marnowaniem czasu i wyrzucaniem skopanych wydruków 3D. Zasady jak to zasady… pokażę Ci jak niektóre nagiąć.

3.1 Skosy

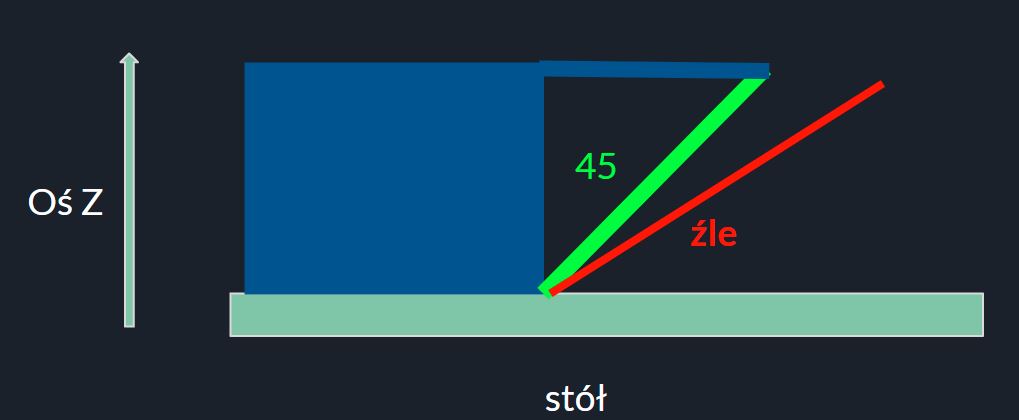

Jeśli przygotowujesz model 3D ze skosami, czyli ścianami które nie biegną pionowo do góry, to pamiętaj, aby zaprojektować odpowiedni kąt skosu. Zakładając, że nie chcesz marnować czasu i filamentu na drukowanie podpór dla takiego skosu, to kąt między ścianą a pionem nie powinien być większy niż 45 stopni.

Jak nagiąć tę zasadę? Możesz próbować wykonać większy kąt skosu, wtedy gdy ustawisz mniejszą wysokość warstwy wydruku. Sporo zależy od Twojej drukarki 3D.

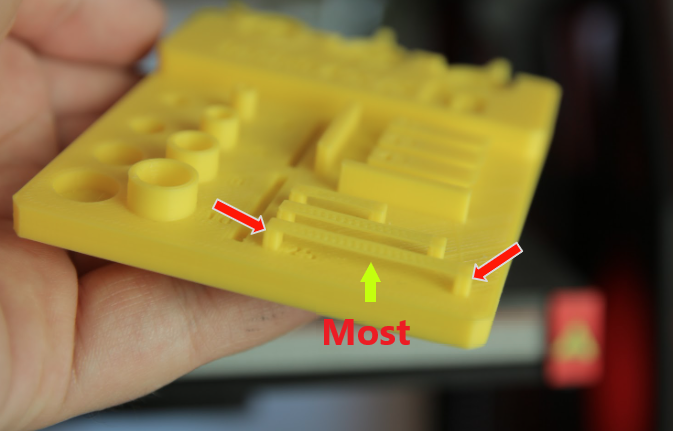

Jeszcze jedna dodatkowa informacja. Slicery umożliwiają druk 3D “w powietrzu” poprzez rozpięcie mostu pomiędzy oddalonymi elementami. Warto przetestować możliwości swojej drukarki 3D za pomocą naszego prostego testera (tester zawiera jeszcze inne różne testy), który jest wykorzystywany w naszym kursie.

3.2 Zaplanuj powierzchnie przylegania wydruku do stołu

Powierzchnia, która bezpośrednio przylega do stołu jest kluczowa dla powodzenia wydruku. Jeśli będzie zbyt mała, to wydruk może się odkleić podczas pracy drukarki. Ponadto większa powierzchnia styku może być niezbędna w przypadku druku z bardziej wymagających materiałów, takich jak ABS.

Jest kilka sposobów na zwiększenie powierzchni styku. Możesz użyć ustawień druku w slicerze (brim, raft etc.) lub wykorzystać dodatkowe środki adhezyjne i odpowiednio przygotowane powierzchnie stołu, aby zapewnić dobre trzymanie wydruku. Inną możliwością jest zaplanowanie takiej powierzchni podczas wykonywania modelu 3D. Czasem wystarczy przemyśleć jeszcze na poziomie projektowania jak element będzie drukowany.

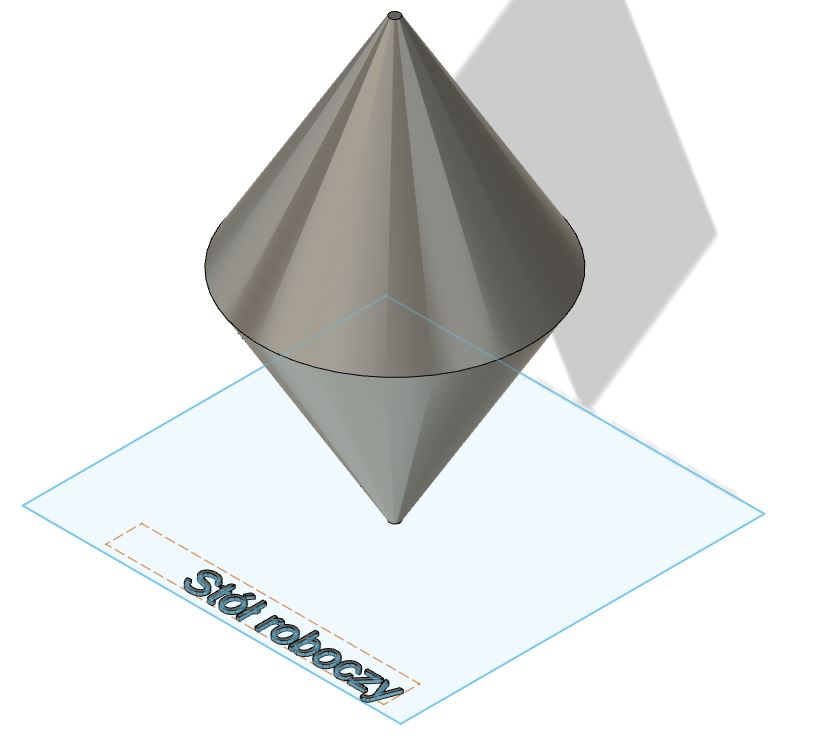

Poniżej widzisz przykład, w którym może dojść do odklejenia wydruku z powodu zbyt małej powierzchni przylegania do stołu (w przypadku niewystarczającego zastosowania np. raftu, kleju etc.).

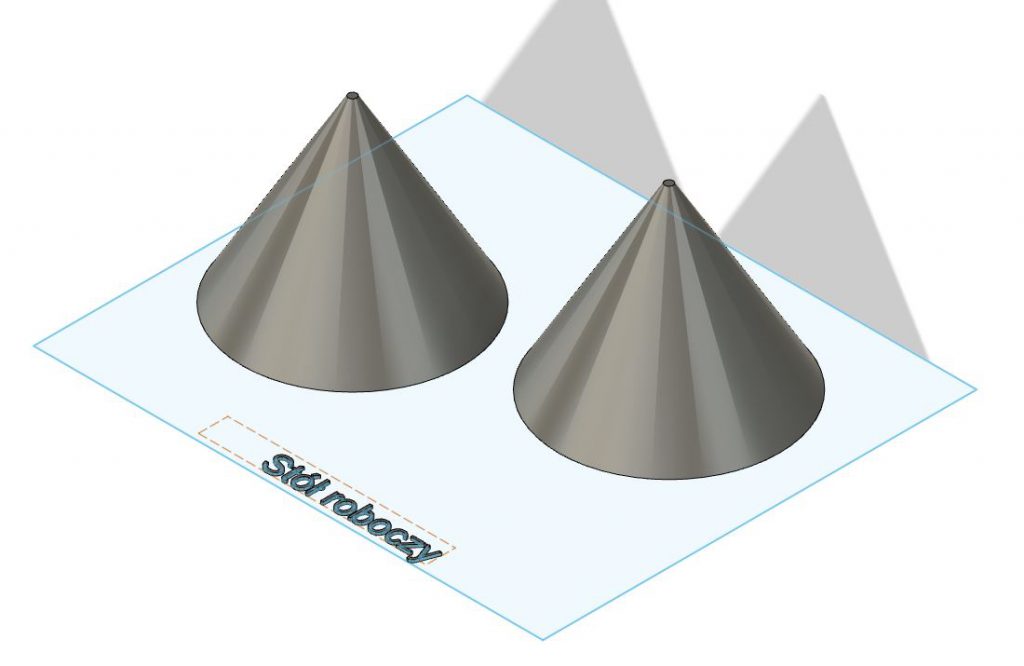

Rozwiązanie problemu może być wydruk elementu w dwóch częściach:

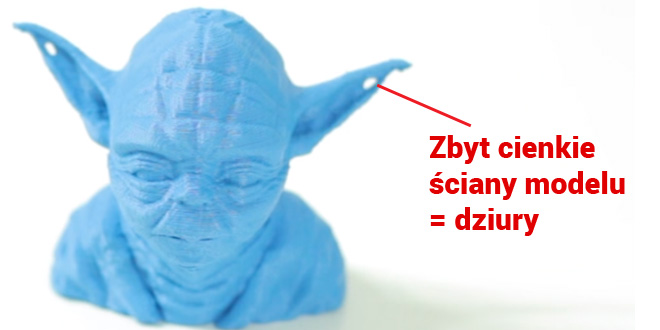

3.3 Dysza a najcieńsza ściana modelu 3D

Tutaj do akcji wkraczają ograniczenia fizyczne samej drukarki 3D i slicera. Dysza drukarki ma określoną średnicę, która drukuje ścieżkę o określonej szerokości. Zasada jest taka, że jeśli szerokość najcieńszej ściany jest mniejsza od szerokości drukowanej “ścieżki” to wtedy ta ściana modelu 3D nie będzie drukowana poprawnie (np. będą w niej dziury). Wniosek jest taki, że przed przystąpieniem do modelowania elementów cienkościennych trzeba wiedzieć jakiej szerokości ścieżkę drukuje nasza drukarka (zwykle jest to +/- średnica dyszy drukarki, ale to dobrze sprawdzić w swoim slicerze).

4. Wymiary

Na koniec warto pamiętać, że drukarka 3D jak każda maszyna ma swoją dokładność. Oznacza to, że wymiary wydrukowanego elementu mogą różnić się od wymiarów nominalnych modelu 3D.

Trzeba o tym pamiętać projektując elementy, które mają być dopasowane do innych części lub mają z nimi w jakiś sposób współpracować.

Dziwne, u mnie działa

Niestety sukces drukowania modeli 3D (samodzielnie zaprojektowanych lub pobranych zewnętrznie) zależy od dużej ilości czynników. W przypadku niskobudżetowych drukarek 3D możemy spotkać się z:

- słabej mocy chłodzeniem druku – duży problem przy drukowaniu skosów z PLA [trzeba wymieniać wentylator, przeprojektować fan duct]

- słabą powierzchnią stołu roboczego – odklejanie [da się to załatwić klejami itp., ale jest konieczności inwestycji w środki adhezyjne lub dokupienie innej powierzchni stołu]

- koniecznością dodrukowaniu modów do drukarki (najczęściej w drukarkach z Chin)

- itp.

Inną kwestią jest też wybór samego materiału (gdzie w przypadku jednego PLA stół nagrzany do 50 stopni będzie wystarczający, a w przypadku innego wydruk się odklei). Czasem konieczne jest przetestowanie ustawień zanim rozpoczniemy 40-godzinny druk :-)

A jak to jest u Ciebie? Zdarzają Ci się problematyczne modele do druku 3D? Daj znać w komentarzu. A jeżeli podobał Ci się ten artykuł to proszę podzieli się nim ze znajomym.

techtutor.pl – wiedza dla każdego tutoriale, wiadomości, nauka!

techtutor.pl – wiedza dla każdego tutoriale, wiadomości, nauka!

Druk 3D to rewolucyjna technologia, którą zachwyca się cały świat. Owszem jej nowoczesność i innowacyjność jest godna uwagi, jednak jak każde rozwiązanie nie jest pozbawiona wad.

Bardzo ciekawe.